KOVOLIS HEDVIKOV je největší a technologicky nejvyspělejší tlaková slévárna hliníku v České republice. Zaměstnává přes 1 000 lidí, kteří v nepřetržitém provozu ročně zpracují až 12 000 tun hliníku. Mezi významné zákazníky patří například ŠKODA AUTO, SEAT, Volkswagen, AISIN, Mubea, Stellantis (dříve PSA Peugeot Citroën), Valeo, Webasto nebo Honeywell. Pro další růst firma potřebovala zefektivnit využití strojního vybavení a zpřesnit informace z výrobních pracovišť. Díky řešení od společnosti ITeuro se podařilo snížit rozpracovanost výroby o 20 %, zvýšit efektivitu výroby o dalších 10 % a celkově zpřesnit plánování výroby.

Pohledem zákazníka

„Informační řešení od ITeuro nám dlouhodobě vyhovuje a jednoznačně přispívá ke zvýšení efektivity našeho provozu. Jako velkou výhodu vnímáme možnost si nad ERP systémem Infor CSI (SyteLine) svépomocí připravovat vlastní výstupy a různé nástavby, které využívají jednotná data. Zároveň se nám dobře spolupracuje s dodavatelem ITeuro. Vycházejí nám vstříc při řešení náročnějších požadavků i při vývoji aplikace InduStream, díky které máme kdykoliv a kdekoliv reálný přehled o stavu provozů a přesné informace o výrobě. Každá zavedená inovace nám vždy pomohla posunout efektivitu podniku na další stupeň.“

Milan Kubera, vedoucí IT společnosti KOVOLIS HEDVIKOV

Foto © KOVOLIS HEDVIKOV

Nejprve pokročilé plánování a rozvrhování výroby, pak automatický sběr dat

Společnost KOVOLIS HEDVIKOV si udržuje vedoucí postavení na trhu a věří v nové technologie jako prostředek růstu. Kromě výrobních investuje i do těch informačních. V roce 2015 využila služeb společnosti ITeuro a nasadila ERP systém Infor CloudSuite Industrial (SyteLine) doplněný o aplikaci pro terminálový sběr dat (TSD) ze stovky výrobních pracovišť, rovněž od ITeuro.

Zavedení Infor CloudSuite Industrial (SyteLine) s integrovanou funkcionalitou pokročilého plánování a rozvrhování výroby APS odhalilo několik nedostatků a rezerv ve výrobním procesu. Firma i proto zvažovala automatický sběr dat v reálném čase, který by poskytoval do ERP přesné informace o skutečném vytížení strojů a plnění linky. Někteří zaměstnanci totiž údaje manuálně zadávané do terminálů zkreslovali. Vykazovali třeba více kusů, než skutečně vyrobili. Tyto kusy pak samozřejmě chyběly na dalších operacích. Hlavním zadáním tak bylo „počítadlo na kolo“, tedy počítadlo reálně vyrobených kusů. To ale ve výsledku umožňuje sledovat až 15 hodnot různých veličin.

Dalšími referencemi ERP Infor CSI (SyteLine) ve slévárenství u nás i ve světě jsou například

Zástupci firmy nejprve nezávisle navštívili několik podniků, které už nějakou formu automatického sběru dat využívaly. „Nezdála se nám jedna klíčová věc – aplikace nebyly propojeny s informačním systémem. Byly izolované, nanejvýš byly spojeny můstky nebo datovými pumpami. To nám nedávalo smysl. My jsme chtěli na první výrobní operaci nahradit původní terminálový sběr dat tak, aby operátor neměl šanci zadat do systému chybná data. Důvodem byly následné operace a také čistota dat v systému,“ říká Milan Kubera, vedoucí IT společnosti KOVOLIS HEDVIKOV.

Ucelené řešení a jeho přínosy

V roce 2017 se firma rozhodla pro automatický sběr dat (ASD) nasadit řešení InduStream společnosti ITeuro. Konkrétně šlo o modul ASD propojený s dříve implementovaným ERP Infor CloudSuite Industrial (SyteLine). Od března 2018 aplikaci využívá na 33 licích strojích v oddělení slévárny. Tyto stroje jsou od různých dodavatelů, různého stáří a konfigurací. Lišily se proto možnosti, jak jednotlivé stroje připojit a jaké informace budou poskytovat. Základní zadání bylo splněno pro všechny z nich. „Systém v reálném čase eviduje počet skutečně vyrobených kusů a neumožní operátorovi odvést větší počet než vyrobený. Tím pádem nemůže jít na další operaci fiktivní množství a na problémy dokážeme reagovat okamžitě,“ potvrzuje Milan Kubera a dodává, že fakticky vzrostl i počet vyrobených zmetků. „Dříve operátora nic nenutilo je vykazovat. Teď je stroj zaznamenává sám a my se můžeme zaměřit na příčinu.“

Technické řešení je navrženo jako připojení počítače ke každému stroji na místo, kde k danému sběru dat dochází. Starší stroje jsou připojeny přes PLC zařízení, která zpracovávají „analogové“ signály strojů. Počítač zároveň slouží k elektronickému zobrazování výrobní dokumentace přímo v InduStreamu, má ale i širší vnitropodnikové využití. Dále zůstala v InduStreamu zachována funkčnost původního terminálového sběru dat pro evidenci následných operací v okolí stroje – ruční opracování, apretáž a podobně. Dostupné funkce jsou řízeny přes uživatelská práva jednotlivých pracovníků.

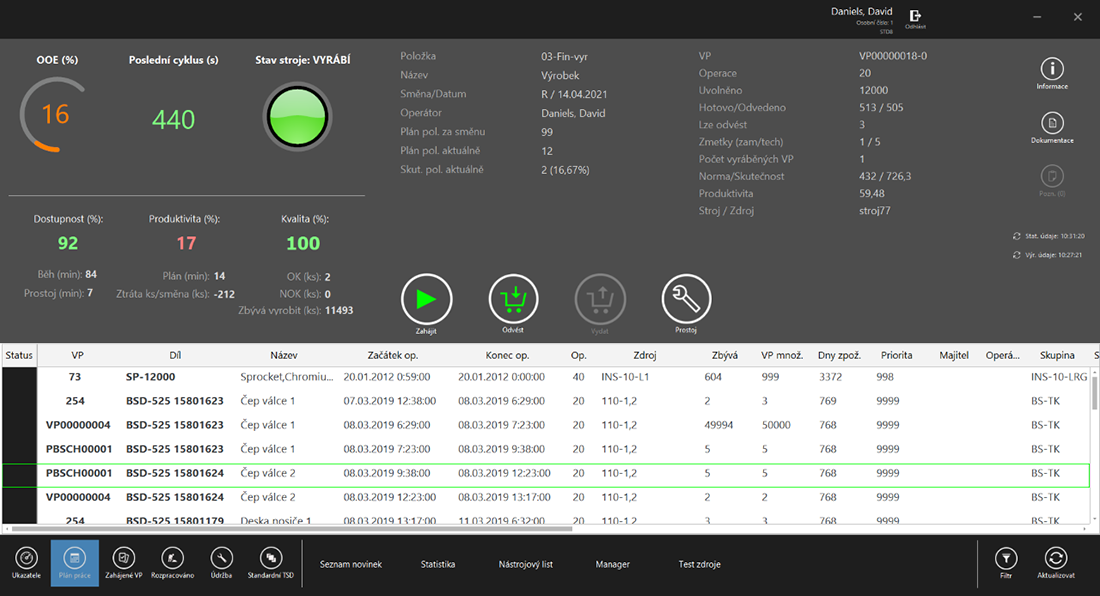

Náhled na obrazovku terminálu InduStream přímo u výrobního stroje

Ze stroje se vždy automaticky zaznamenávají také různé časové údaje – cyklů, prostojů, zápisů. Displej počítače průběžně zobrazuje definované ukazatele KPI. Konkrétně jsou to OEE, délka cyklu, status stroje, kvalita produkce a produktivita. Operátor vidí i další užitečné informace o stroji, formě, vyrobených kusech, porovnání skutečnosti a normy, počet uvolněných kusů do výroby.

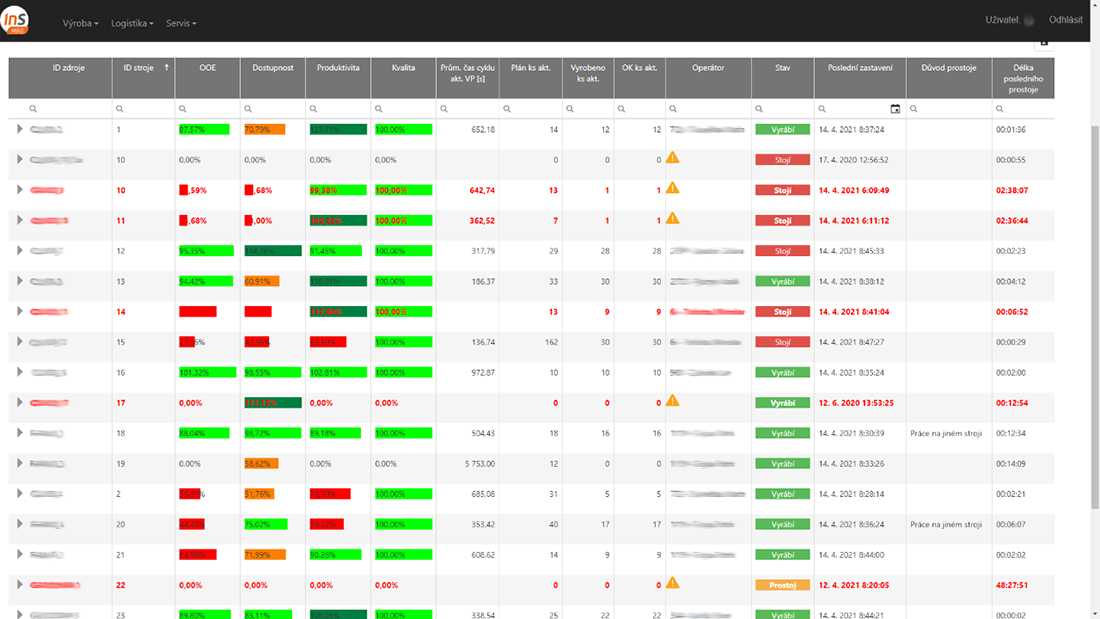

„Sběr dat nám dal přesnou informaci o stavu na dílně a na základě opatření ve výrobě se podařilo dosáhnout zvýšení využití kapacit,“ hodnotí Miloslav Pavlas, předseda představenstva společnosti KOVOLIS HEDVIKOV.

V nepřetržitém výrobním provozu je důležité evidovat nejen délku a důvod prostojů, ale také rychlost reakce. Dříve se zapisovaly do sešitu, který přepisoval mistr do excelovské tabulky a teprve pak ji přepsala administrativní pracovnice do ERP. Dnes informace o prostoji vloží operátor do InduStreamu přímo u stroje a údaje se automaticky přenesou do ERP.

„Díky ITeuro jsme vyřešili také jeden speciální požadavek, a to zpracování na jednom stroji dvou a více výrobních příkazů najednou. Na jednu ránu stroje nám vypadnou dva až tři různé typy výrobků. Nezanedbatelným přínosem je i přesnost dat, kterým věříme. Díky tomu už nemusejí mistři po operátorech kontrolovat a potvrzovat data přenášená do ERP,“ chválí InduStream Milan Kubera.

Online manažerský přehled stavu výrobního provozu v modulu InduStream Manager

Shrnutí

- Aplikace pro automatický sběr dat tvoří s ERP Infor CloudSuite Industrial (SyteLine) ucelené řešení

- InduStream automaticky sbírá data z 33 výrobních strojů

- Snížila se rozpracovaná výroba o 20 % (zavedením pokročilého plánování a rozvrhování APS)

- Zvýšila se efektivita produkce o dalších 10 % (využitím automatického sběru dat)

- Automatický sběr dat zamezil zaměstnancům zkreslování údajů o výrobě

- Zkrátilo se řešení prostojů

- Zlepšila se využitelnost strojů i plánování a rozvrhování výroby

- Na data ASD je možné nahlížet z webového prohlížeče